6566

6

3

Железо превратилось из драгоценного загадочного звёздного металла в оружие и инструменты.

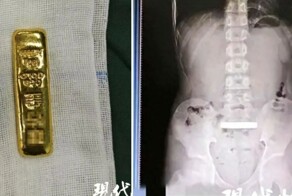

Выплавку железа во 2-м тысячелетии до н. э. в промышленных масштабах освоили хетты, основавшие империю на территории хаттов (современная Турция), переняв у них навыки работы с железом и сделав это государственной тайной. Известно, что хетты дарили фараонам железные кинжалы, что считалось царским подарком, а железные слитки (крицу) фараоны держали как стратегический запас драгметалла.

Во время Троянской войны (примерно 1250 год до н. э.) оружие было в основном из меди и бронзы, но железо уже было хорошо известно как драгоценный металл. Железные изделия получили широкое распространение только после Троянской войны. Раскопки в Афинах показали, что уже около 1100 года до н. э. и позднее уже широко были распространены железные мечи, копья, топоры, и даже железные гвозди. В Китае производство железа развилось к середине I тысячелетия до н. э., в "славной" своими "идеальными" мечами Японии железный век наступил только в VII веке нашей эры (!) В Северной Америке в I тысячелетии до н. э. появилось железо, в Южную сталь принесли конкистадоры.

В древности основным методом его получения был сыродутный процесс: слои железной руды и древесного угля прокаливались в горнах — от древнего «Horn» — рог, труба, первоначально это была просто одноразовая труба, вырытая в земле, обычно горизонтально в склоне оврага. В горне окислы железа восстанавливаются до металла раскалённым углём, который отбирает кислород, окисляясь до окиси углерода, и в результате такого прокаливания руды с углём получалось тестообразное кричное (губчатое) железо. Крицу очищали от шлаков ковкой, выдавливая примеси сильными ударами молота. Полученный брусок железа (в котором всё же оставалось 2—4 % шлака) назывался «кричной болванкой». Долгое время ковка была основным процессом в технологии производства железа, причём, с приданием изделию формы она была связана в последнюю очередь, ковкой получали железо. На изготовление меча поэтому или скорее нужного количества металла, могло уйти несколько месяцев, доспехов того больше – выковать широкие равномерной толщины пластины молотом сложно и долго, поэтому латный доспех дорого стоил.

Гладии, спаты, каролинги, меровинги, отчасти романского типа мечи и конечно японские катаны заложники низкого качества стали, поэтому они были из сварного дамаска, то есть составными - мягкая сердцевина и наварные твёрдые лезвия. Дамаск или дамасская сталь - цель процесса была не получить красивый узор сварных харалугов (так называли сталь на Руси), а добиться выгорания вредных примесей (фосфор, сера, шлак) и равномерного распределения углерода в заготовке.

Основным и немаловажным недостатком дамасской стали является ее низкая коррозионная стойкость, обусловленная большим содержанием углерода в компонентах поковки и практически полным отсутствием легирующих элементов. Узоры на поверхности этого вида дамаска — оптический эффект неравномерного распределения углерода в связи с неоднородностью материала.

В Индии в начале I тысячелетия до нашей эры получали булат (под названием вуц), поскольку имели отличную руду, из неё получались стали с великолепной дендритной решёткой. Аль-Бируни – средневековый персидский ученый отмечал, что подобная сталь хрупка на морозе, поэтому широкого распространения такие клинки в Европе не имели. Поэтому рыцари не покупали их на «вес золота» и они не «резали кольчугу как масло» или газовый платок. Дамаск и булат покрыты мифами о разрубании всадника вместе с доспехами, камней и прочего голливудского мифотворчества, что совершенно не соответствует действительности, это в полной мере относится и к катанам. И булатные и дамасские клинки имеют довольно посредственное качество по сравнению с современной сталью и находятся на уровне качества современных массовых китайских ножей.

реклама

а способов избавляться от примесей было великое множество . для качественной стали ,например , часто применяли конский навоз , разведенный в воде. эта жижа за несколько месяцев разъедала в крице многие лишние примеси и особенно сульфаты , которые выпадали в осадок. и да , основная проблема была в получении качественной стали , без примесей. отсюда и низкое качество оружия и орудий из стали. любой выкованный меч из рессоры будет читерской вундервафлей по сравнению с любым средневековым клинком.

Булат и дамаск получают кручением и многократной перековкой различных по свойствам полос стали. В итоге получается упругая и прочная, с "микропилой" на режущей кромке сталь. Качественный дамаск/булат имеет лишь один недостаток - низкая коррозийностойкость. Хранить следует промасленным.

Есть умельцы, которые и из сверла делают отличные по свойствам клинки.

Не "выплавку", а "получение". Первыми тигельную плавку стали освоили индийцы. Условно говоря освоили, металл в тигле расплавлялся не полностью, поэтому литья стали они так и не изобрели.

а железо удалось расплавить только в 19 веке.

а в индии есть железная рукотворная колонна высотой 6 метров и весом 7 тонн. из практически 100% по чистоте железа . колона сделана в 5 веке. вопрос. как ?????????????

а сталь это уже сплав со многими металлическими и неметаллическими включениями.

Версии о том, что железная колонна в Дели была якобы отлита или откована из одного цельного куска железа, в настоящее время подвергаются сомнениям.

Скорее всего, колонна изготовлена ковкой отдельных криц[5] железа массой до 36 кг. В качестве доказательства приводятся отчетливо видимые следы ударов и линии сварки, а также малое содержание серы (благодаря древесному углю, использованному для плавки руды) и большое количество неметаллических включений, то есть шлака, оставшегося в результате плохой проковки отдельных участков.

Детальному анализу состава и антикоррозийных свойств колонны посвящено исследование Баласубраманяма[6], где приводятся детальные таблицы химического состава надземной и подземной части колонны, колонна почти на 100 % состоит из железа, в ней отсутствует марганец и почти отсутствует никель.

Стойкость колонны против атмосферной коррозии

Основной причиной стойкости колонны из Дели к атмосферной коррозии является явление пассивации металлов на её поверхности имеется образовавшаяся естественным путём плёнка оксида, предотвращающая дальнейшее развитие коррозии. Вторичными причинами являются повышенное содержание в металле колонны примеси фосфора, который, не являясь сам по себе антикоррозийной добавкой, повышает способность поверхности стали к пассивации, и низкая влажность воздуха в Дели. К электрохимической коррозии колонна намного менее устойчива её часть, вкопанная в землю, подверглась значительной коррозии. Аналогичная колонна из Конарака, расположенного поблизости от моря, в значительной степени изъедена коррозией.

Колонна вкопана в землю, и эта её часть покрыта сантиметровым слоем ржавчины, в отдельных местах испещрённым глубокими ямками. Наземная часть покрыта защитным слоем оксидов толщиной от 50 до 500 микрометров. отсутствие ржавчины на колонне в Дели может быть связано с низким уровнем влажности воздуха. В 50-х годах учёные провели исследования в этом направлении и их предположение подтвердилось. материал, из которого сделана колонна в Дели, содержит больше фосфора что способствует лучшей поверхностной пассивации. В результате тщательных исследований было установлено, что толщина слоя оксидов на колонне из Дели соответствует скорости коррозии стали в этом городе[7].

Тем не менее, о колонне сложилось много легенд, касающихся её исключительной стойкости.

0,5% примесей, включения частиц шлака. У современной стали - не более 0,1% и шлак исключён.

потолок температуы печей до 19 века был 1300 градусов. плавили чугун и высокоуглеродистую сталь. чистое железо научились плавить в мартеновских печах.