10922

29

Сегодня Балтийский завод – это бренд, который ассоциируется с атомным ледокольным флотом страны. Именно на стапелях Санкт-Петербургского предприятия строятся самые большие в мире и уникальные в своем роде заказы.

Сейчас Балтийский завод специализируется на строительстве ледоколов и судов ледового класса, а также крупнотоннажных судов для перевозки различных грузов, здесь же строится единственный в мире плавучий энергетический блок, который войдет в состав ПАТЭС и в 2017 году придет на базу в северный город Певек. За 159-летнюю историю Балтийского завода здесь построено около 600 судов и кораблей.

Судостроительное производство предприятия располагает тремя построечными местами - двумя стапелями и эллингом. Стапель "А" Балтийского завода – самый большой в России и имеет длину 350 метров. В настоящее время здесь ведется строительство головного атомного ледокола проекта 22220 мощностью 60 МВт, который получил имя «Арктика».

Судостроительное производство предприятия располагает тремя построечными местами - двумя стапелями и эллингом. Стапель "А" Балтийского завода – самый большой в России и имеет длину 350 метров. В настоящее время здесь ведется строительство головного атомного ледокола проекта 22220 мощностью 60 МВт, который получил имя «Арктика».

Цикл производства заказа начинается с корпусообрабатывающего цеха, где проводится обработка металлопроката и изготовление деталей. На данный момент цех способен обрабатывать до 30 тыс. тонн металла в год.

×

Со склада стали металл передается на линию, которая производит его очистку и грунтовку.

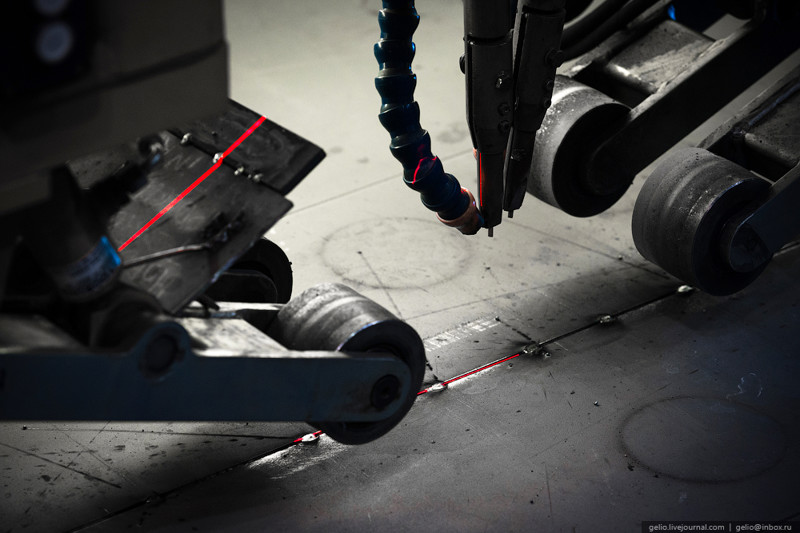

Затем обработанный металлопрокат перемещается на участок резки, где две машины фирмы Мesser методом плазменной резки производят дальнейшую обработку металла.

Затем обработанный металлопрокат перемещается на участок резки, где две машины фирмы Мesser методом плазменной резки производят дальнейшую обработку металла.

Резка и маркировка деталей из профильного проката производится на роботизированной линии резки профиля фирмы IMG.

Здесь же производится вырезка отверстий, разделка кромок профильных деталей, а также нанесение инверсных (спрямляемых кривых) линий для выполнения гибки деталей без шаблонов.

Транспортировка листов, профиля и деталей вне транспортной системы осуществляется с помощью мостовых и полукозловых кранов. Краны способны поворачивать на 180 градусов металлические листы весом до 12,5 тонн.

Крановое оборудование цеха позволяет изготавливать секции весом до 80 т.

Цех разделен на 4 пролета, которые предназначены для изготовления набора, плоскостных секций, изготовления фундаментов, донно-бортовых секций и т.д. Кроме того, цех оборудован автоматизированной линией плоских секций производства фирмы Pema (Финляндия).

В нулевом пролете расположены участок изготовления объемных секций, а в ближайшее планируется ввод в эксплуатацию уже установленной линии микропанелей компании IMG (Германия). Участок оснащен двумя мостовыми кранами грузоподъемностью 50 и 80 т. В пролете №1 расположены участки изготовления набора, плоскостных и объемных секций. В пролете №2 расположены участки сборки и сварки полотнищ, изготовления фундаментов, донно-бортовых секций и объемных секций оконечностей. В пролете №3 расположены участки сборки объемных и днищевых, бортовых секций.

В нулевом пролете расположены участок изготовления объемных секций, а в ближайшее планируется ввод в эксплуатацию уже установленной линии микропанелей компании IMG (Германия). Участок оснащен двумя мостовыми кранами грузоподъемностью 50 и 80 т. В пролете №1 расположены участки изготовления набора, плоскостных и объемных секций. В пролете №2 расположены участки сборки и сварки полотнищ, изготовления фундаментов, донно-бортовых секций и объемных секций оконечностей. В пролете №3 расположены участки сборки объемных и днищевых, бортовых секций.

Объемная секция серийного ледокола в 4 пролете сборочно-сварочного цеха.

Транспортировка изготовленных объемных секций и крупногабаритного оборудования осуществляется при помощи двух автотрейлеров грузоподъемностью 150т и 200т.

Для формирования корпусов судов и кораблей и спуска их на воду Балтийский завод располагает двумя наклонными стапелями (стапель "А" и стапель "В") и крытым эллингом, предназначенным для сборки судов и кораблей повышенной сложности.

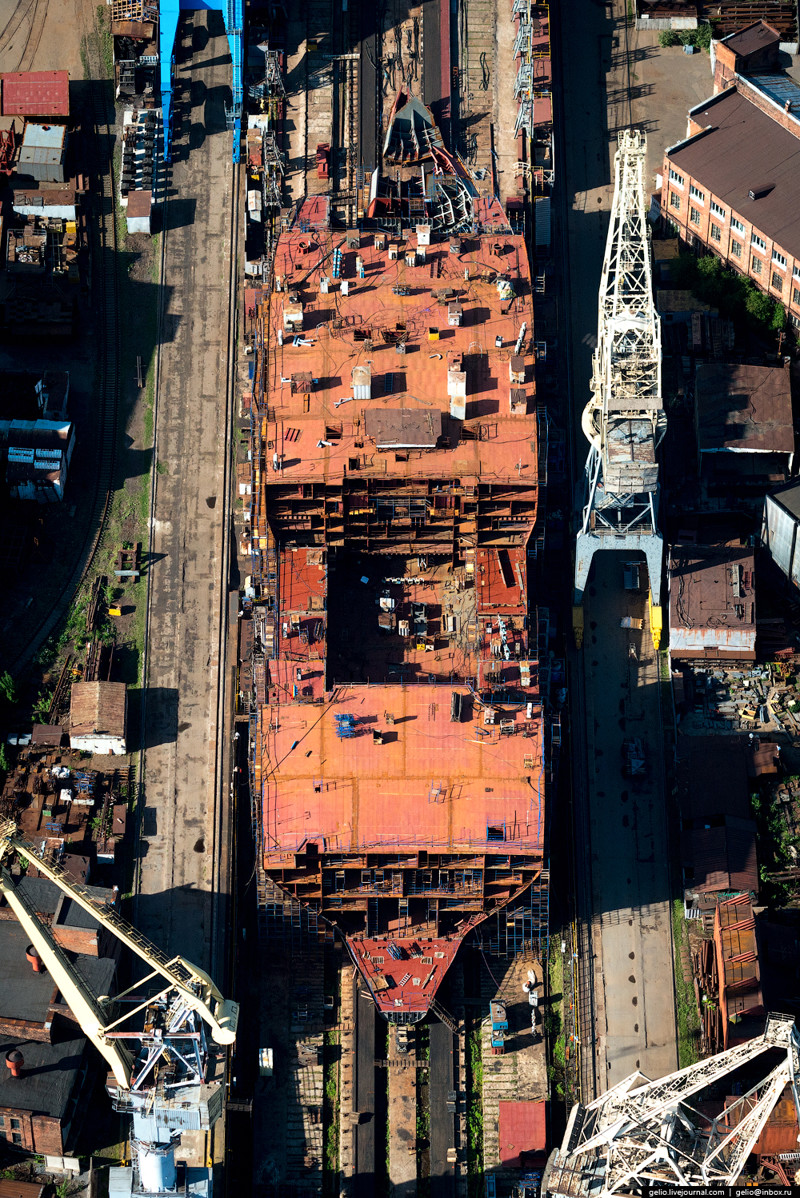

Стапель "А" Балтийского завода длиной 350 метров — самый большой в России. Он позволяет предприятию строить и спускать на воду суда дедвейтом до 100000 т. В разное время с этого стапеля сходили такие заказы как крейсер «Киров», атомный ледокол «50 лет Победы», тяжелые атомные ракетные крейсеры «Адмирал Ушаков», «Адмирал Лазарев», «Адмирал Нахимов» и «Петр Великий», научно-исследовательское судно «Космонавт Юрий Гагарин», а также две кормовые части «Мистраля».

В настоящее время на большом стапеле «А» формируется корпус головного универсального атомного ледокола проекта 22220 мощностью 60 МВт.

Атомный ледокол, названный «Арктика» станет самым большим и самым мощным в мире!

Атомный ледокол, названный «Арктика» станет самым большим и самым мощным в мире!

Заказ на строительство двух серийных атомных ледоколов проекта 22220 был получен в мае 2014 года.

Исключительная энерговооруженность позволит им преодолевать льды толщиной до 3 метров. В результате Северный морской путь можно будет использовать почти круглый год. Впрочем, главная задача перспективной ледокольной флотилии - обеспечить доставку углеводородов с месторождений Ямала и Гыдана. Именно для этого корпус корабля сделали на 4 метра шире, чем в предыдущей серии.

Исключительная энерговооруженность позволит им преодолевать льды толщиной до 3 метров. В результате Северный морской путь можно будет использовать почти круглый год. Впрочем, главная задача перспективной ледокольной флотилии - обеспечить доставку углеводородов с месторождений Ямала и Гыдана. Именно для этого корпус корабля сделали на 4 метра шире, чем в предыдущей серии.

Длина судна составляет 173 метра, ширина - 34 метра, осадка по конструктивной ватерлинии - 10,5 метра, минимальная рабочая осадка - 8,5 метра, водоизмещение - 33,5 тысяч тонн.

Ледокол ЛК-60Я проекта 22220

Двухосадочная конструкция судна позволяет использовать его как в арктических водах, так и в устьях полярных рек. Ледокол будет работать в западном районе Арктики: в Баренцевом, Печорском и Карском морях, а также на более мелководных участках устья Енисея и в районе Обской губы.

Головной атомоход должен выйти на ходовые испытания в 2017 году.

Нос головного атомного ледокола «Арктика».

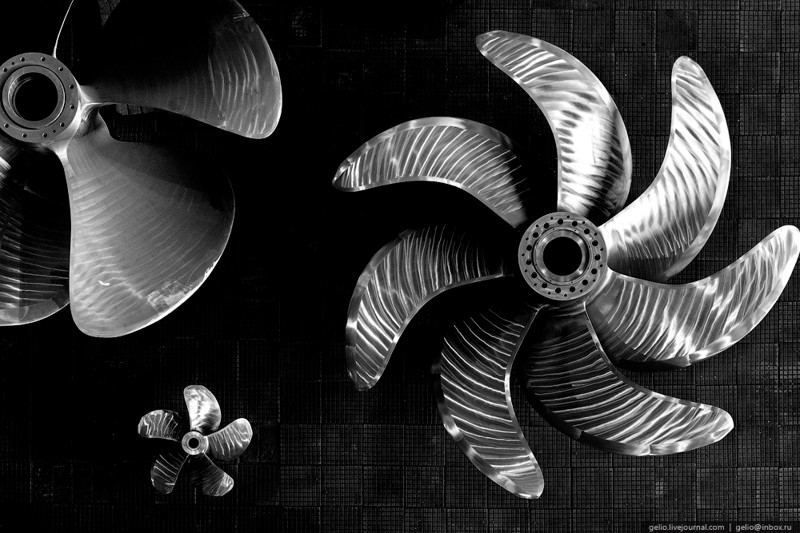

Балтийский завод - единственный в России производитель крупных гребных винтов из бронзы и латуни весом до 70 тонн и диаметром до 8 м.

На сегодня у завода есть заказы на изготовление гребных винтов для судостроительных предприятий всего Северо-Западного региона.

Произведенные винты используются на крупнотоннажных танкерах, контейнеровозах и пассажирских судах, всех типах кораблей ВМФ, атомных ледоколах, быстроходных катерах, включая патрульные суда.

Для изготовления гребных винтов используются в основном цветные или нержавеющие сплавы.

Цех по изготовлению гребных валов.

Валы могут быть длиною до 33 метров и массой до 70 тонн. Большой вал на переднем плане — для атомного ледокола «Арктика».

Валы могут быть длиною до 33 метров и массой до 70 тонн. Большой вал на переднем плане — для атомного ледокола «Арктика».

Достроечная набережная Балтийского завода. Сейчас здесь производится достройка плавучего энергоблока (ПЭБ) «Академик Ломоносов».

ПЭБ войдет в состав первой в мире плавучей атомной электростанции малой мощности, состоящей из гладкопалубного несамоходного судна с двумя реакторными установками.

ПЭБ войдет в состав первой в мире плавучей атомной электростанции малой мощности, состоящей из гладкопалубного несамоходного судна с двумя реакторными установками.

Плавучая атомная станция может использоваться для получения электрической и тепловой энергии, а также для опреснения морской воды. В сутки она может выдать от 40 до 240 тысяч тонн пресной воды.

Станция оснащена двумя модифицированными реакторными установками КЛТ-40С, которые способны вырабатывать до 60 МВт электроэнергии и до 50 Гкал/ч тепловой энергии, что достаточно для поддержания жизнедеятельности города с населением в 200 тыс. человек.

Срок эксплуатации станции составит минимум 36 лет: три цикла по 12 лет, между которыми необходимо осуществлять перегрузку активных зон реакторных установок.

Длина судна — 144 метра, ширина — 30 метров. Водоизмещение — 21,5 тысячи тонн.

Срок эксплуатации станции составит минимум 36 лет: три цикла по 12 лет, между которыми необходимо осуществлять перегрузку активных зон реакторных установок.

Длина судна — 144 метра, ширина — 30 метров. Водоизмещение — 21,5 тысячи тонн.

Для установки блоков надстроек на плаву используется плавкран "Демаг" г/п 350 т. с высотой подъема до 50 м. Высота самого крана 76 метров.

Этот кран изначально был заказан в 1939 году у германской фирмы «Демаг». В 1940 г. он был прибуксирован в Ленинград, но без подъемной стрелы, которая, по немецким объяснениям, «из-за сложности доставки», до войны так и не была поставлена. После войны Балтийский завод изготовил и установил стрелу своими силами.

Этот кран изначально был заказан в 1939 году у германской фирмы «Демаг». В 1940 г. он был прибуксирован в Ленинград, но без подъемной стрелы, которая, по немецким объяснениям, «из-за сложности доставки», до войны так и не была поставлена. После войны Балтийский завод изготовил и установил стрелу своими силами.

Панорама завода

gelio.livejournal.com

Ссылки по теме:

- Экскурсия по Ангару 18

- Как собирают суперкары Ferrari

- Как производят тяжелые стальные отливки

- Как делают скутеры в Беларуси

- Средства связи на ледоколе

строятся суда

заказы ВЫПОЛНЯЮТСЯ

Хотелось бы видет по всей России такое,знать что всё модернизируется и идёт в ногу со временем,где ценят специалистов и государство поддерживает производство,тогда думаю и падение цен на нефть так сильно не влияло на страну,да и санкции не было бы желания западу вводить при любых условиях.

Насколько,всё таки,сложное дело строить суда....

Только не надо толерастикам,о том сто оборудование западное,чтобы его иметь,нужно иметь возможность его приобрести,а так же иметь ИНТЕЛЛЕКТ управлять им.

Не надо тебе этого знать,у тебя и так в голове Бом Бом...